Coextrusion : vous avez déjà entendu ce mot… mais savez-vous ce qu’il désigne et, surtout, pourquoi ce procédé est (très) intéressant quand on s’intéresse aux portes et fenêtres ?

Mais commençons par nous intéresser à l’extrusion.

Qu’est-ce qu’un produit extrudé ?

Un produit extrudé résulte d’un processus de transformation où la matière première, généralement des polymères thermoplastiques, traverse une filière sous pression. Cette technique permet d’obtenir des pièces aux formes variées comme des tubes, des profilés ou des films.

La température de fusion joue un rôle essentiel dans ce processus : le matériau chauffé devient malléable avant d’être façonné selon les caractéristiques souhaitées. Les fabricants peuvent alors créer des produits aux propriétés spécifiques, adaptés à différentes applications industrielles.

Les produits extrudés se distinguent par leur structure uniforme et leur résistance à l’usure exceptionnelle. Prenons l’exemple d’un tuyau en PVC : sa fabrication par extrusion garantit une épaisseur constante et des performances optimales, même dans des conditions extrêmes d’utilisation.

Bien, la définition de l’extrusion posée, passons à la coextrusion.

Quel est le principe de la co-extrusion ?

Définition de la co-extrusion

La co-extrusion représente une avancée technologique majeure permettant de créer des produits multicouches aux performances optimisées. Cette technique associe plusieurs extrudeuses alimentant une filière commune avec différents matériaux.

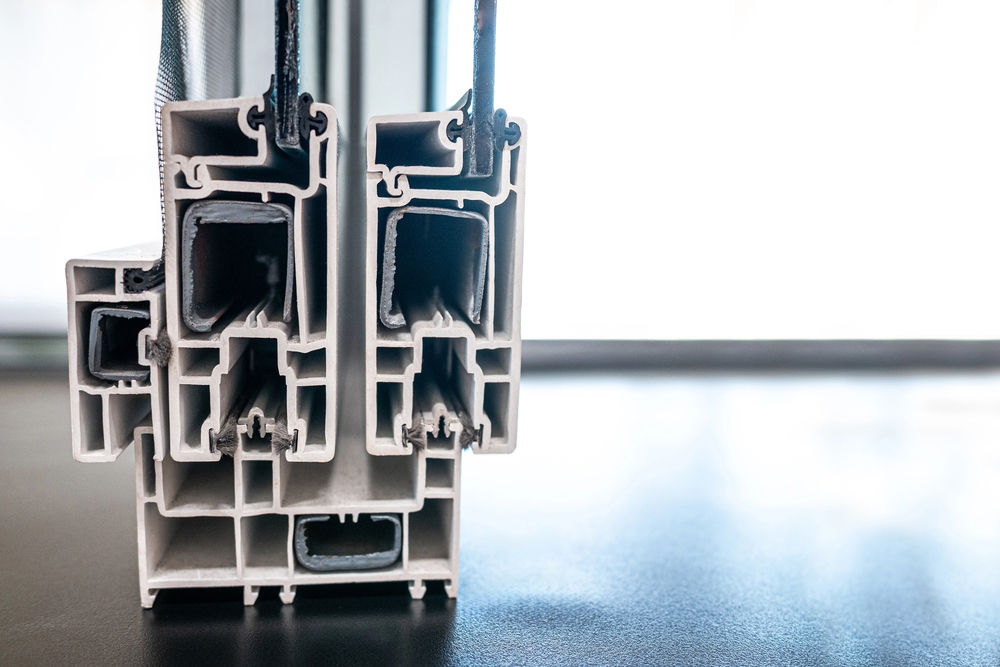

Chaque extrudeuse apporte sa matière spécifique qui s’organise en couches distinctes lors du passage dans la filière. Les polymères se superposent naturellement grâce à leur viscosité, créant des structures complexes aux caractéristiques uniques.

Un exemple concret : la fabrication d’emballages alimentaires multicouches combine une couche externe résistante aux chocs, une couche médiane barrière contre l’humidité et une couche interne compatible avec les aliments. Cette superposition ingénieuse garantit la conservation optimale des produits tout en assurant leur protection.

Quel est l’intérêt de la coextrusion pour les fenêtres et autres menuiseries ?

Venons-en à ce qui nous intéresse : les portes, les fenêtres, les portes-fenêtres, les baies vitrées, ou encore les protections solaires comme les volets.

Des profilés coextrudés être fabriqués à partir de plusieurs PVC (vierge et recyclé), qui sont fusionnés lors de leur production. Ainsi, grâce à la coextrusion, les profilés (qui serviront à fabriquer des portes et fenêtres PVC) combinent performances et circularité :

- l’intérieur est constitué de PVC recyclé, issu d’anciennes menuiseries collectées, traitées et revalorisées.

- sur l’extérieur, on a une couche de PVC vierge, pour une finition impeccable (ce qui facilitera également son entretien) et une résistance maximale aux UV.

Ainsi, co-extrusion permet de produire, in fine, des fenêtres répondant aux normes techniques les plus exigeantes tout en préservant les ressources (on utilise moins de PVC vierge), et donc en limitant grandement la quantité de déchets. En faisant le choix de fenêtres PVC intégrant du PVC recyclé, vous limitez votre impact sur l’environnement.

Par exemple, la gamme VEKA REcycle contient jusqu’à 70% de PVC recylé. Ce fabriquant est à la pointe sur les questions de PVC recyclé.

Quelle est la différence entre l’extrusion et la coextrusion ?

L’extrusion et la co-extrusion sont deux procédés de transformation des plastiques impliquant le passage de matière fondue à travers une filière. Ils servent à former en continu des tuyaux, tubes, feuilles, profils (qui, découpés puis assemblés, seront la base de vos futures fenêtres) et films. Toutefois, ils diffèrent notablement en termes de complexité, de types de matériaux utilisés, d’applications, de coûts et de performances finales.

Aperçu des procédés

Extrusion simple

- Principe : des granulés de plastique sont introduits dans une extrudeuse où ils sont chauffés et fondu via une vis de compression, avant d’être poussés à travers une filière pour façonner une forme continue (tuyau, feuille, profil, etc.).

- Matériau : un seul type de plastique. Procédé relativement simple.

- Avantage : adaptabilité et coût réduit pour des produits homogènes, monomatériaux.

Co-extrusion

- Principe : mise en œuvre de plusieurs extrudeuses simultanément, chacune traitant un matériau différent. Dans la filière, ces flux se superposent pour créer un objet multicouche.

- But : combiner diverses propriétés (barrière, esthétique, résistance, couche adhésive) dans un même produit, ou du PVC vierge et du PVC recyclé.

- Exemples d’applications : emballages alimentaires à barrière, tubes médicaux multicouches, pièces automobiles avec surfaces spéciales, menuiseries.

Différences entre extrusion simple et co-extrusion

Sans entrer outre mesure dans les détails (ce qui concerne plus la production industrielle que l’achat d’une fenêtre PVC), disons que les principales différences entre l’extrusion et la coextrusion sont :

| Aspect | Extrusion | Co-extrusion |

|---|

| Procédé | Extrudeuse unique, matériau unique, simple | Extrudeuses multiples, matériaux multicouches |

| Matériaux | Un seul type de plastique | Plastiques, adhésifs, couches barrière… |

| Applications | Tubes, tuyaux, feuilles, profils | Emballages alimentaires, pièces auto, tubes médicaux |

| Avantages | Rentable, simple, productivité élevée | Fonctionnalités avancées (barrière, esthétique…) |

| Limites | Bi-matière impossible, propriétés modestes | Complexe, coûteux, nécessite contrôle strict |

| Équipement | Extrudeuse, filière, refroidisseur | Plusieurs extrudeuses, filière complexe |

| Qualité | Uniformité, fiabilité | Propriétés sur mesure, performances multipliées |